అబ్స్ రెసిన్ యొక్క దహన విధానం చాలా క్లిష్టంగా ఉంటుంది. ఉపయోగించిన ముడి పదార్థాల రకాలు, నిష్పత్తి, ప్రాసెస్ పరిస్థితులు మరియు ఉత్పత్తి పద్ధతుల కారణంగా, అబ్స్ రెసిన్ యొక్క వాస్తవ కూర్పు చాలా తేడా ఉంటుంది మరియు దాని దహన పనితీరు కూడా భిన్నంగా ఉంటుంది. సాధారణంగా, బ్యూటాడిన్ కూర్పు పెరుగుదలతో, రెసిన్ యొక్క పారదర్శకత తగ్గుతుంది మరియు మంట పెరుగుతుంది. పాలిబుటాడిన్ దశలో ప్రత్యామ్నాయ తృతీయ కార్బన్ అణువుల ఉండటం దీనికి కారణం, ఇది బ్యూటాడిన్ నుండి హైడ్రోజన్ను స్వాధీనం చేసుకోవడం మరియు ఆక్సీకరణను ప్రేరేపించడం మరియు ABS యొక్క క్షీణతను వేగవంతం చేస్తుంది. యాక్రిలోనిట్రైల్-బ్యూటాడిన్ మరియు బ్యూటాడిన్-స్టైరిన్ కోపాలిమర్స్ యొక్క ఉష్ణ క్షీణత ద్వారా అబ్స్ థర్మల్-ఆక్సిజన్ వృద్ధాప్యాన్ని వివరించవచ్చని కూడా నమ్ముతారు. యాక్రిలోనిట్రైల్ యొక్క ప్రత్యేకమైన ఉత్పత్తి అయిన హెచ్సిఎన్, యాక్రిలోనిట్రైల్-బ్యూటాడిన్ కోపాలిమర్స్ యొక్క పైరోలైసిస్ ఉత్పత్తులలో కనుగొనబడలేదు, ఎందుకంటే బ్యూటాడిన్ భాగం యొక్క పైరోలైసిస్ అసంతృప్త భాగాన్ని ఉత్పత్తి చేస్తుంది, ఇది త్వరగా హెచ్సిఎన్తో స్పందిస్తుంది. అబ్స్ రెసిన్ తప్పనిసరిగా, ఇతర పాలిమర్ల మాదిరిగానే, దహన సమయంలో ముఖ్యంగా చురుకైన ఫ్రీ రాడికల్ హోను ఉత్పత్తి చేస్తుంది, మరియు హో యొక్క ఏకాగ్రత దహన వేగాన్ని నిర్ణయించడానికి కీలకం. పాలిమర్ HO, ABS ప్లాస్టిక్ను కలిసినప్పుడు ఇది పాలిమర్ ఫ్రీ రాడికల్స్ మరియు నీటిని ఉత్పత్తి చేస్తుంది. ఆక్సిజన్ సమక్షంలో, హో · ఫ్రీ రాడికల్స్ ఉత్పత్తి చేయబడతాయి, ఇవి ప్రతిచర్యను కొనసాగించగలవు మరియు చివరికి CO2 మరియు H2O ను ఉత్పత్తి చేస్తాయి.

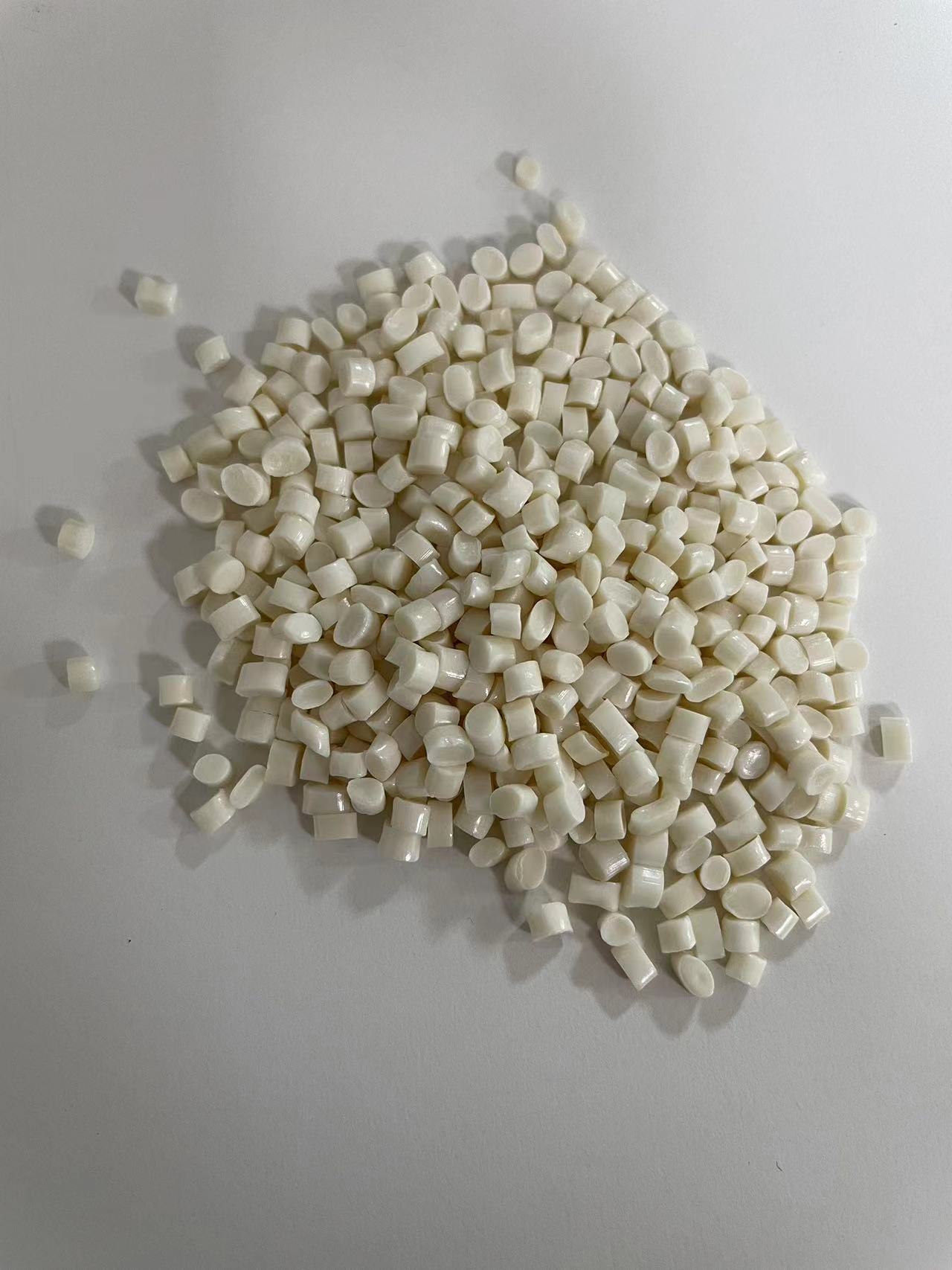

1. మంచి సమగ్ర పనితీరు, అధిక ప్రభావ బలం, రసాయన స్థిరత్వం మరియు మంచి విద్యుత్ పనితీరు. 2. ఇది 372 ప్లెక్సిగ్లాస్తో మంచి వెల్డింగ్ను కలిగి ఉంది మరియు దీనిని రెండు-రంగుల ప్లాస్టిక్ భాగాలుగా తయారు చేస్తారు, వీటిని క్రోమ్-పూతతో మరియు ఉపరితలంపై పెయింట్ చేయవచ్చు. 3. ఇది అధిక ప్రభావ నిరోధకత, అధిక ఉష్ణ నిరోధకత, జ్వాల రిటార్డెంట్, మెరుగుదల, పారదర్శకత మరియు ఇతర స్థాయిలను కలిగి ఉంటుంది. 4. చలనశీలత పండ్లు కంటే కొంచెం ఘోరంగా ఉంటుంది, PMMA, PC మొదలైన వాటి కంటే మంచిది మరియు మంచి వశ్యతను కలిగి ఉంటుంది. 5. సాధారణ యాంత్రిక భాగాలు, దుస్తులు-తగ్గింపు మరియు దుస్తులు-నిరోధక భాగాలు, ప్రసార భాగాలు మరియు టెలికమ్యూనికేషన్ భాగాలను తయారు చేయడానికి ఇది అనుకూలంగా ఉంటుంది. 6. పనితీరును ఏర్పరుస్తుంది 7. పాలికార్బోనేట్ నిరాకార పదార్థం, మధ్యస్థ ద్రవత్వం, అధిక తేమ శోషణ, పూర్తిగా ఎండబెట్టాలి, మరియు ఉపరితలంపై వివరణ అవసరమయ్యే ప్లాస్టిక్ భాగాలను 3 గంటలు 80-90 డిగ్రీల వద్ద ఎక్కువసేపు వేడి చేసి ఎండబెట్టాలి. 8. అధిక పదార్థ ఉష్ణోగ్రత మరియు అధిక అచ్చు ఉష్ణోగ్రత తీసుకోవడం మంచిది, కానీ పదార్థ ఉష్ణోగ్రత చాలా ఎక్కువగా ఉంటే, అది కుళ్ళిపోవడం సులభం (కుళ్ళిపోయే ఉష్ణోగ్రత> 270 డిగ్రీలు). అధిక ఖచ్చితత్వంతో ఉన్న ప్లాస్టిక్ భాగాల కోసం, అచ్చు ఉష్ణోగ్రత 50-60 డిగ్రీలు మరియు అధిక గ్లోస్ ఉండాలి. వేడి-నిరోధక ప్లాస్టిక్ భాగాలు, అచ్చు ఉష్ణోగ్రత 60-80 డిగ్రీలు ఉండాలి. 9. మీరు నీటి నమూనాను పరిష్కరించాల్సిన అవసరం ఉంటే, మీరు పదార్థం యొక్క ద్రవత్వాన్ని మెరుగుపరచాలి, అధిక పదార్థ ఉష్ణోగ్రత, అధిక అచ్చు ఉష్ణోగ్రత అవలంబించాలి లేదా నీటి మట్టాన్ని మార్చాలి. 10. వేడి-నిరోధక లేదా జ్వాల-రిటార్డెంట్ పదార్థం ఏర్పడితే, ప్లాస్టిక్ కుళ్ళిపోయే పదార్థం 3-7 రోజుల ఉత్పత్తి తర్వాత అచ్చు యొక్క ఉపరితలంపై ఉంటుంది, దీని ఫలితంగా అచ్చు ఉపరితలం ప్రకాశిస్తుంది. అచ్చును సమయానికి శుభ్రం చేయాలి మరియు అచ్చు యొక్క ఉపరితలం ఎగ్జాస్ట్ స్థానాన్ని పెంచాలి. 11. శీతలీకరణ వేగం వేగంగా ఉంటుంది మరియు అచ్చు పోసే వ్యవస్థ మందపాటి మరియు చిన్న సూత్రం ఆధారంగా ఉండాలి. చల్లని పదార్థ రంధ్రం ఏర్పాటు చేయడం సముచితం, మరియు గేట్ పెద్దదిగా ఉండాలి, అవి: డైరెక్ట్ గేట్, డిస్క్ గేట్ లేదా ఫ్యాన్ ఆకారపు గేట్ మొదలైనవి. అయితే, అంతర్గత ఒత్తిడి పెరగకుండా నిరోధించాలి. అవసరమైతే, సర్దుబాటు చేయగల గేట్ అవలంబించవచ్చు. అచ్చు వేడి చేయాలి మరియు దుస్తులు-నిరోధక ఉక్కును ఎంచుకోవాలి. 12. పదార్థ ఉష్ణోగ్రత ప్లాస్టిక్ భాగాల నాణ్యతపై గొప్ప ప్రభావాన్ని చూపుతుంది. పదార్థ ఉష్ణోగ్రత చాలా తక్కువగా ఉంటే, అది పదార్థాల కొరతకు కారణమవుతుంది మరియు ఉపరితలం నీరసంగా ఉంటుంది. వెండి తీగ అస్తవ్యస్తంగా ఉంది. భౌతిక ఉష్ణోగ్రత చాలా ఎక్కువగా ఉంటే, పొంగిపొర్లు వేయడం సులభం, మరియు సిల్వర్ వైర్ డార్క్ స్ట్రిప్స్ కనిపిస్తాయి మరియు ప్లాస్టిక్ భాగాలు రంగు మరియు బబుల్ మారుతాయి. 13. అచ్చు ఉష్ణోగ్రత ప్లాస్టిక్ భాగాల నాణ్యతపై గొప్ప ప్రభావాన్ని చూపుతుంది. అచ్చు ఉష్ణోగ్రత తక్కువగా ఉన్నప్పుడు, సంకోచం, పొడిగింపు, ప్రభావ బలం, బెండింగ్, కుదింపు మరియు తన్యత బలం తక్కువగా ఉంటాయి. అచ్చు ఉష్ణోగ్రత 120 డిగ్రీలు దాటినప్పుడు, ప్లాస్టిక్ భాగాల శీతలీకరణ నెమ్మదిగా ఉంటుంది, అచ్చు వైకల్యం చేయడం సులభం, అచ్చు తొలగించడం కష్టం, మరియు అచ్చు చక్రం పొడవుగా ఉంటుంది. 14. అచ్చు యొక్క సంకోచ రేటు చిన్నది, పాలిమైడ్ ద్రవీభవన మరియు పగుళ్లు సంభవించడం సులభం, ఫలితంగా ఒత్తిడి ఏకాగ్రత వస్తుంది. అందువల్ల, అచ్చు సమయంలో అచ్చు పరిస్థితులను ఖచ్చితంగా నియంత్రించాలి మరియు అచ్చు భాగాలను అచ్చు వేసిన తరువాత ఎనియల్ చేయాలి. 15. అధిక ద్రవీభవన ఉష్ణోగ్రత, అధిక స్నిగ్ధత, కోతకు సున్నితమైనది కాదు. 200 గ్రాముల కంటే పెద్ద ప్లాస్టిక్ భాగాల కోసం, ఒక స్క్రూ ఇంజెక్షన్ యంత్రాన్ని ఉపయోగించాలి, నాజిల్ వేడి చేయాలి మరియు మృదువైన పొడిగించిన నాజిల్ వాడాలి, మరియు ఇంజెక్షన్ అచ్చు వేగం మధ్యస్థ మరియు అధిక వేగం.